Pandémia ochorenia COVID-19 spomalila globálnu ekonomiku – mnohé podniky boli nútené zastaviť výrobu, prepúšťať zamestnancov, či dokonca úplne ukončiť svoje aktivity kvôli narušeniu subdodávateľského reťazca, klesajúcemu záujmu spotrebiteľov, či povinným karanténam zamestnancov.

Okrem krízových, neplánovaných, neočakávaných odstávok a výpadkov sú súčasťou výrobných procesov aj plánované odstávky kvôli pravidelnej údržbe, či celozávodným dovolenkám. Počas takýchto odstávok boli, ešte v nedávnej minulosti, v podniku fyzicky prítomní pracovníci údržby, zodpovední za servis a údržbu výrobných liniek a zariadení.

Súčasná situácia však zapríčinila to, že aj títo pracovníci, či dokonca celý tím údržby, môžu v niektorých prípadoch ostať v povinnej karanténe. V podniku tak môže chýbať neustály servisný dohľad nad strojmi a zariadeniami.

Dopad na výrobu a zásobovacie reťazce je v posledných mesiacoch skutočne výrazný, keďže priority podnikov sa začali radikálne meniť. S negatívnym zásahom do finančných tokov spoločností rastie tlak na digitalizáciu, optimalizáciu podnikových procesov, zoštíhľovanie výroby, zvyšovanie efektivity výrobných postupov a výkonnosti zariadení, ako aj redukciu prevádzkových nákladov. Denne sa tak stretávame s rastúcou nevyhnutnosťou digitalizácie a nasadzovania technológií štvrtej priemyselnej revolúcie.

S pojmami IoT, smart factory, priemysel 4.0 a podobne sa už stretla väčšina z nás. Slovo smart znamená chytrý. Ako docielime to, aby si systém strojov, zariadení a infraštruktúry vo výrobe zaslúžil práve takéto pomenovanie?

Zber údajov

V bežnej továrni je niekoľko oddelení a v každom z nich prebiehajú určité procesy, riadené manuálne, alebo softvérovým systémom.

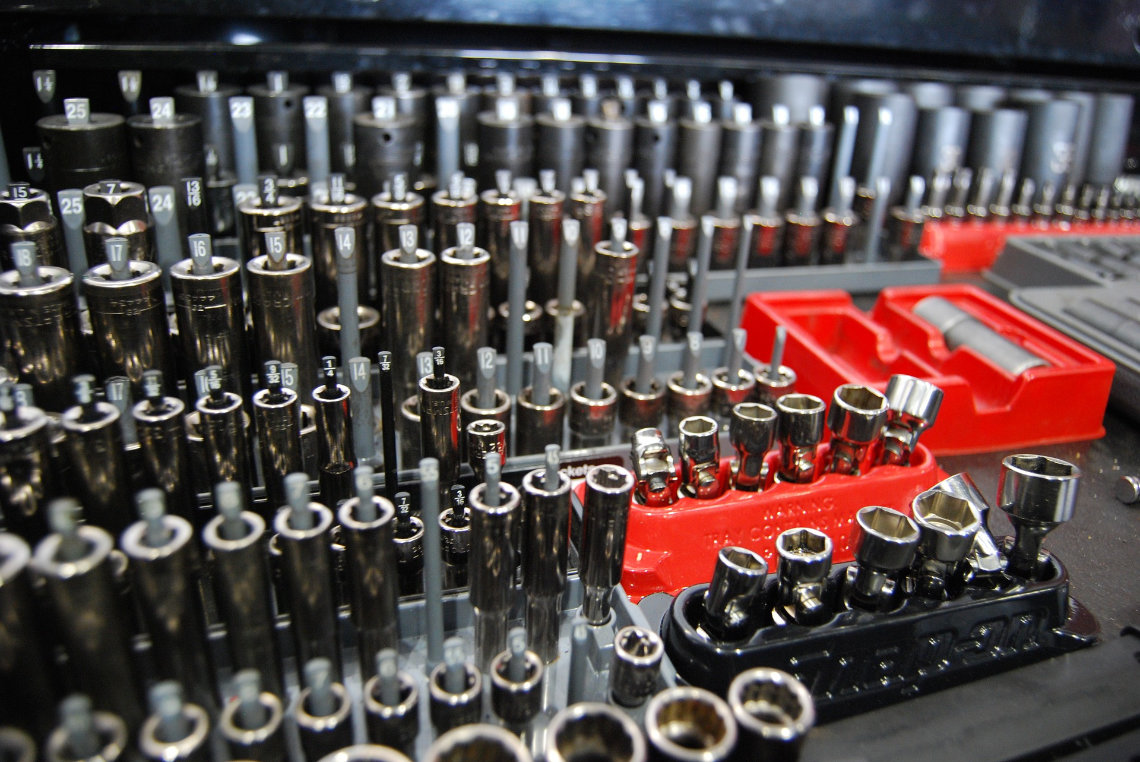

Súčasťou novších strojov a priemyselných zariadení bývajú diagnostické aplikácie na sledovanie stavu, či opotrebovania jednotlivých nástrojov. Nanešťastie väčšina globálnych výrobcov v oblasti priemyselnej automatizácie dodáva k svojim produktom svoj unikátny softvér a špecifické komunikačné protokoly.

V KM Technology preto pracujeme na riešeniach, ktoré sú úplne nezávislé, kompatibilné s každým priemyselným protokolom a prispôsobiteľné na mieru každému zákazníkovi.

Náš systém tak dokáže kumulovať údaje z rôznych výrobných liniek, robotov i PLC a zobrazovať ich v prehľadných vizualizáciách.

Ak stroje, či výrobné linky nie sú vybavené senzormi, ktoré by dohliadali na ich stav a činnosť, do jednotlivých častí výrobných liniek a priemyselných strojov nasadzujeme bezdrôtové senzory. Týmto spôsobom je možné merať všetky požadované fyzikálne veličiny na danom mieste. Senzory komunikujú vo vhodne zvolenej, bezdrôtovej IoT sieti (LoRa WAN, NB-IoT) s dosahom až niekoľko km v nezastavanom priestore.

Vráťme sa však k samotnej údržbe, kde platí – čo sa hýbe, môže sa pokaziť.

Prediktívna údržba

V oblasti údržby tak najčastejšie využívame práve hybridný vibračný senzor, ktorý monitoruje vibrácie a teplotu plášťa na motoroch. Naši zákazníci ich používajú na kritických miestach ako napr. dôležitých motoroch a robotoch vo výrobných linkách, alebo na ťažko dostupných miestach – na motoroch vo vzduchotechnike, či v odvetrávacích komínoch nad pecami. V dostatočnom predstihu dokážeme zaznamenať začínajúce opotrebovanie pohyblivých častí (napr. ložísk), upozorniť tak údržbu na blížiacu sa výmenu / opravu a vyhnúť sa neplánovanej odstávke kvôli odstaveniu, alebo poškodeniu motora.

Okrem vibrácií a teploty sú pre údržbu dôležité aj ďalšie hodnoty zo strojov a prostredia, napr. vlhkosť, koncentrácia plynov, pH prostredia a pod.

Ako to však súvisí s riadením údržby?

Vďaka nepretržitému monitorovaniu strojov, zariadení, či prostredia dokáže údržba výrazne znížiť riziko neplánovaných odstávok a porúch, efektívne plánovať svoju činnosť. V štandardnej prevádzke je tak možné efektívne naplánovať pracovné zmeny, servisné výjazdy v dostatočnom predstihu, znížiť náklady a, v súvisosti s aktuálnou situáciou, aj riziko šírenia ochorenia COVID-19 medzi zamestnancami.